Najważniejsze cechy do rozważenia w jakości Motoryzacyjne elementy mocujące dla twoich projektów

Skład materiałowy

Materiał złącza ma kluczowe znaczenie dla jego wydajności i długowieczności. Wspólne materiały dla mocników samochodowych obejmują:

Stal nierdzewna: oferuje doskonałą odporność na korozję, dzięki czemu jest odpowiednia dla środowisk narażonych na wilgoć i chemikalia.

Stal węglowa: zapewnia wysoką wytrzymałość i trwałość, ale może wymagać powłok ochronnych, aby zapobiec rdzy.

Stalowa stal: często używana do zastosowań o wysokiej stresu ze względu na jego zwiększoną siłę i wytrzymałość.

Wybór odpowiedniego materiału w oparciu o określone warunki zastosowania i środowiska jest niezbędne do zapewnienia długoterminowej niezawodności.

Siła i pojemność obciążenia

Niezbędne jest zrozumienie wymagań dotyczących obciążenia twojego projektu. Motoryzacyjne elementy łączniki muszą być w stanie wytrzymać różne siły bez deformowania lub porażki. Poszukaj elementów mocujących o określonych ocenach wytrzymałości na rozciąganie i ścinanie, które spełniają lub przekraczają potrzeby aplikacji.

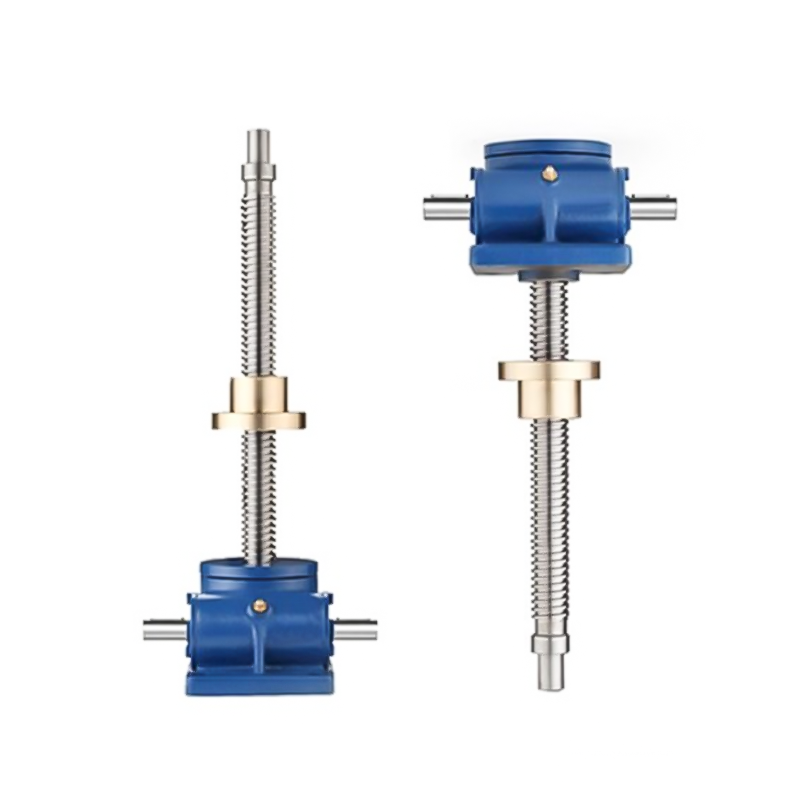

Projektowanie nici i dopasowanie

Projekt nici wpływa na to, jak dobrze łączy się z odpowiednimi komponentami. Kluczowe rozważania obejmują:

Skok gwintu: odległość między niciami, która może wpływać na wytrzymałość trzymania.

Grube vs. drobne wątki: Gruste wątki są ogólnie lepsze do szybkiego montażu, podczas gdy drobne wątki zapewniają lepsze napięcie i nadają się do zastosowań o wysokiej stresu.

Zapewnienie odpowiedniego dopasowania jest kluczowe, aby zapobiec rozluźnieniu w czasie, szczególnie w dynamicznych środowiskach, takich jak aplikacje motoryzacyjne.

Odporność na korozję

Środowiska samochodowe często narażają elementy mocujące na trudne warunki, w tym wilgoć, sole drogowe i chemikalia. Dlatego wybór elementów mocujących o doskonałej odporności na korozję - takie jak te wykonane ze stali nierdzewnej lub traktowane powłokami takimi jak cynk lub czarny tlenek - jest niezbędne do przedłużenia ich życia.

Wykończenie powierzchni

Wykończenie powierzchniowe elementu mocujące może wpływać zarówno na jego estetyczny atrakcyjność, jak i wydajność. Gładkie wykończenie powierzchni minimalizuje tarcie podczas instalacji i może zwiększyć odporność na korozję. Ponadto niektóre wykończenia mogą zapewnić dodatkową ochronę przed zużyciem.

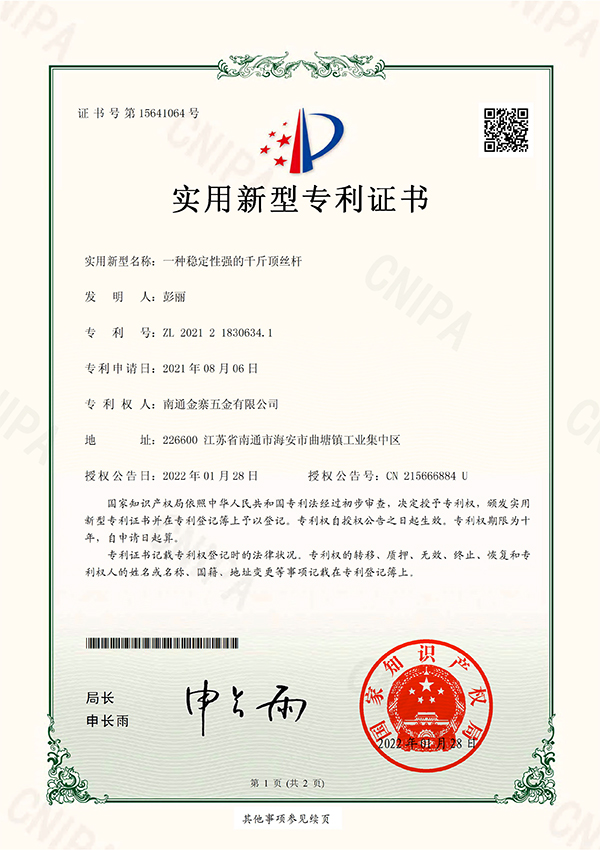

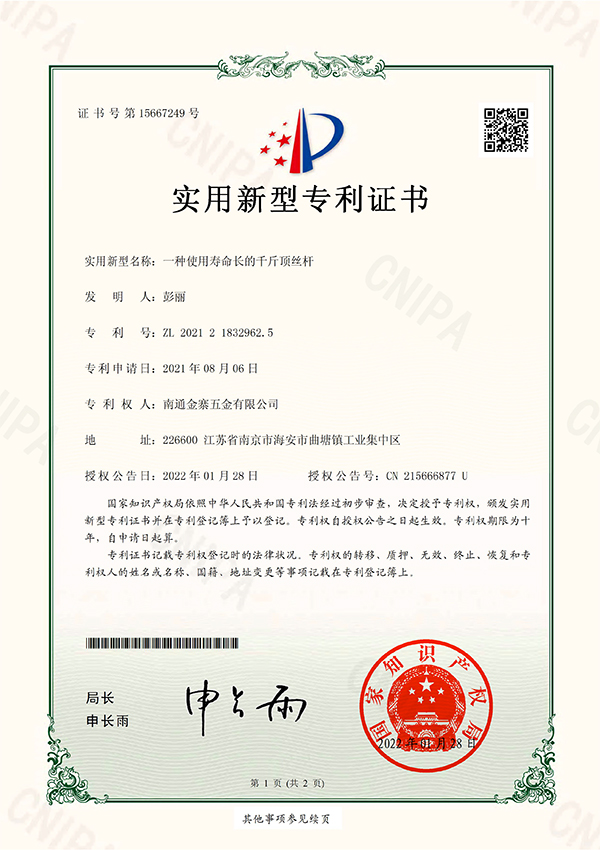

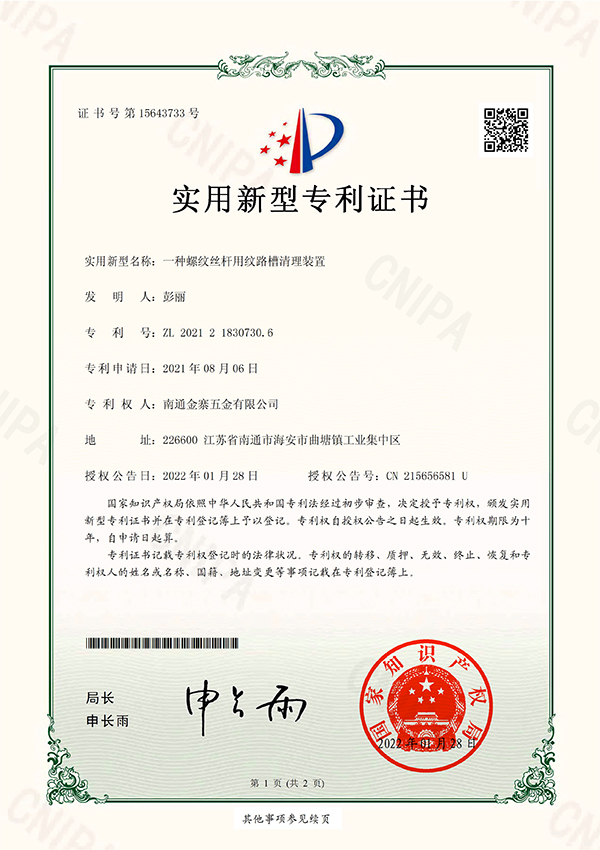

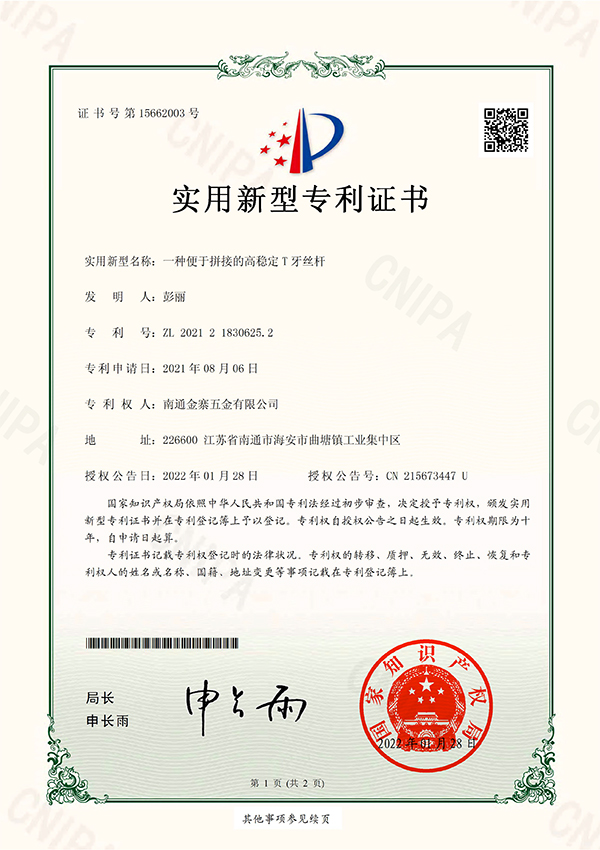

Standardy produkcyjne i certyfikaty

Zapewnienie jakości ma kluczowe znaczenie przy wyborze łączników samochodowych. Poszukaj produktów, które spełniają standardy branżowe, takie jak certyfikaty ISO lub SAE, które zapewniają, że elementy łączne przeszły rygorystyczne testy pod kątem jakości i wydajności. Może to dać ci spokój w zakresie wiarygodności wybranych elementów łączników.

Opcje dostosowywania

W wielu przypadkach standardowe elementy mocujące mogą nie spełniać określonych wymagań projektu. Rozważ dostawców, którzy oferują opcje dostosowywania, umożliwiając dostosowanie elementów mocujących do dopasowania unikalnych zastosowań pod względem wielkości, kształtu lub materiału.

Jaką rolę odgrywa konstrukcja wątków w skuteczności motoryzacyjnych elementów łącznych

Projektowanie wątków jest kluczowym czynnikiem skuteczności Motoryzacyjne elementy mocujące . Oto bliższe spojrzenie na jej role:

Rozkład obciążenia

Kształt i profil wątku: Projekt wątku wpływa na rozkład obciążeń wzdłuż łącznika. Na przykład drobniejsze wątki mogą oferować większy obszar kontaktowy, bardziej równomiernie dystrybuując naprężenie, co jest korzystne dla zastosowań nośnych.

Odporność na rozluźnienie

Skok gwintu: skok gwintów (odległość między nici) wpływa na to, jak mocno można zabezpieczyć mocowanie. Grubne wątki mogą zapewnić szybsze zaangażowanie i rzadziej się rozebrą, co czyni je idealnymi do zastosowań, w których konieczne jest szybkie montaż. Z drugiej strony drobne wątki oferują lepsze napięcie i są często używane w sytuacjach o wysokiej stresu.

Łatwość instalacji

Selfowanie wątków: Niektóre projekty wątków pozwalają na zdolności do samodzielnego stukania, umożliwiając łącznik tworzenia własnych gwintów krycia w materiale. Może to uprościć instalację i zmniejszyć ryzyko uszkodzenia przymocowania materiału.

Odporność na wibracje

Mechanizmy blokujące: Niektóre projekty nici zawierają funkcje blokujące, takie jak nylonowe wkładki lub ząbkowane nici, które pomagają zapobiec rozluźnieniu z powodu wibracji powszechnych w środowiskach motoryzacyjnych.

Kompatybilność z orzechami i innymi łącznikami

Standaryzacja: Projektowanie wątków musi być zgodne ze standardami branżowymi, aby zapewnić zgodność z orzechami, podkładkami i innymi elementami złączonymi. Właściwa konstrukcja wątków zapewnia bezpieczne połączenia i zmniejsza ryzyko błędów montażowych.

Odporność na korozję

Powłoki gwintowe: Wybór powłoki stosowanej do gwintów może zwiększyć odporność na korozję, chroniąc integralność łącznika i utrzymując jego wydajność w czasie.

Dostosowalność

Funkcje regulacji dokładnej: w aplikacjach wymagających precyzyjnych regulacji, drobniejsze wątki pozwalają na bardziej przyrostowe korekty, co ma kluczowe znaczenie w ustawieniach takich jak systemy zawieszenia lub komponenty silnika.